El aumento de la eficiencia de los hornos no sólo reduce la pérdida de calor del horno,sino que también permite utilizar racionalmente el calor residual producido durante su producción.El calor residual producido durante la producción de los hornos de cal es principalmente el de los efluentes del horno,el de los hornos dispersos y el calor físico asociado a la extracción de cal del horno,que en conjunto representa entre el 40%y más del 50%del consumo de calor del horno.Por consiguiente,el uso racional del calor residual es esencial para ahorrar energía y reducir el consumo y aumentar la eficiencia del horno.

1. Tecnologías de uso del calor residual de los hornos de salida

Los hornos de cal tienen altas temperaturas de escape y grandes cantidades de humo,y las emisiones directas pueden provocar un gran desperdicio de energía.La protección de las depuradoras de polvo y las secadoras aguas abajo durante la producción física a menudo requiere una importante combinación de enfriamiento,un mayor aumento de la carga de las secadoras y el desperdicio de energía eléctrica.Por lo tanto,el aprovechamiento pleno del calor residual de los hornos de salida es una forma importante de reducir el consumo eficiente de energía.

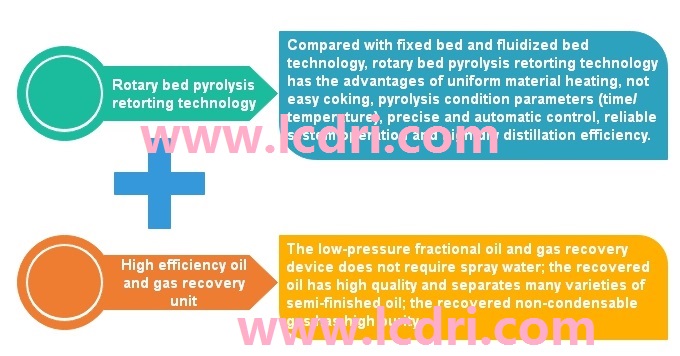

1)el aire,los combustibles y los materiales vivos se inflaman con el calor previo de los gases de escape.El aire y el combustible de combustión asistida a alta temperatura de un horno de cal a través del intercambio térmico por un intercambiador de calor eficiente no sólo reduce la temperatura de emisión,sino que también aumenta el calor físico de los gases que entran en el horno,aumenta la temperatura de combustión y reduce el consumo de combustible,con lo que se reduce el consumo de energía.Este método se ha utilizado más ampliamente en hornos rotatorios y en varios tipos de hornos verticales.Además,los precalentadores físicos y térmicos de los gases de escape del horno pueden optimizarse mediante un sistema racional de adición de materiales.Por ejemplo,en el caso de las características de funcionamiento de un horno de doble capacidad,el número de adiciones a cada ciclo de calcinación se puede determinar razonablemente para garantizar que el material absorbe los gases de escape durante el ciclo de calcinación de manera térmica y uniforme,sin que se produzcan temperaturas excesivas.

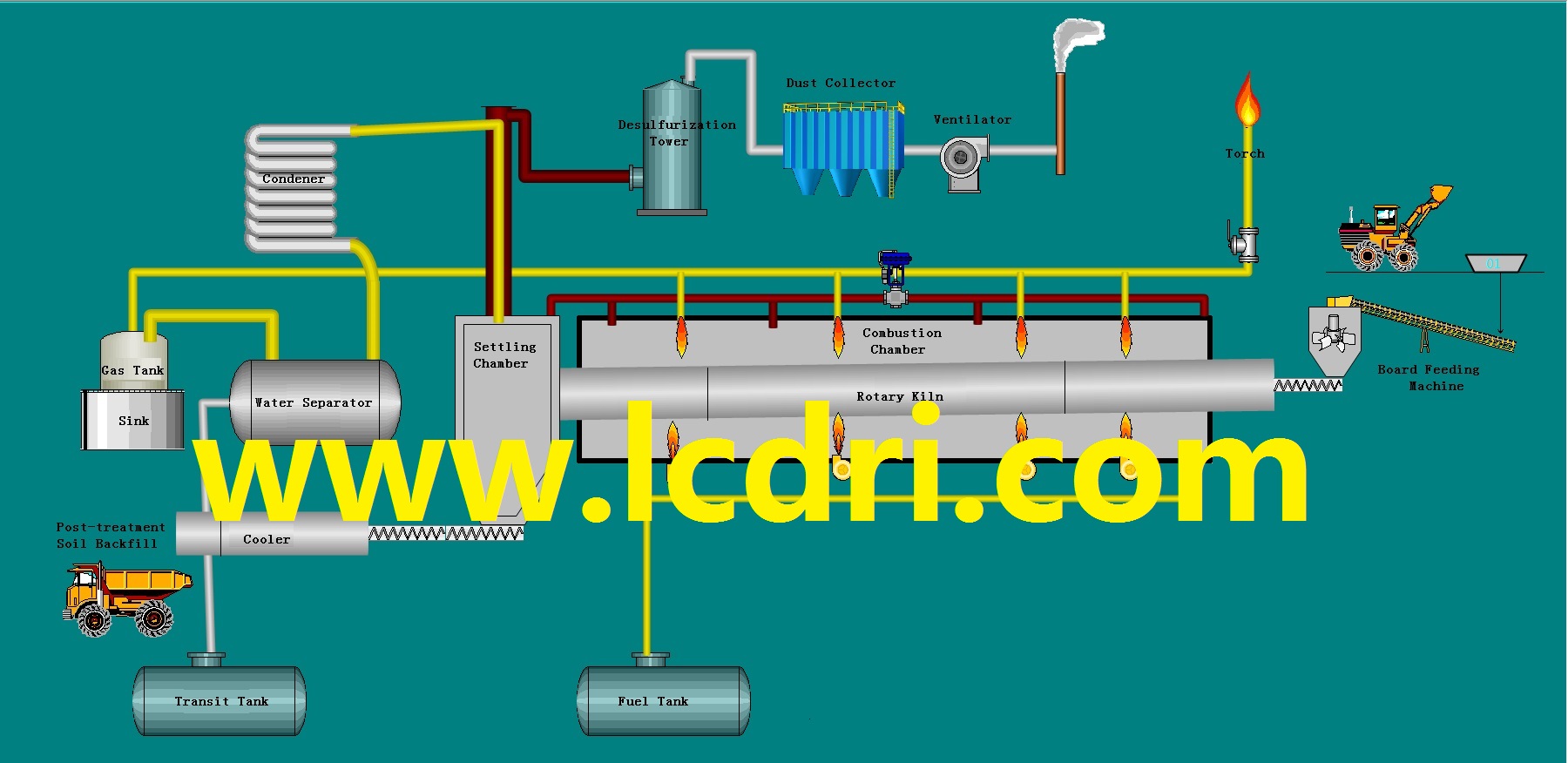

2)materiales secos que utilicen gases de escape del horno.Los hornos de cal alimentados con carbón suelen estar dotados de sistemas especiales de preparación de polvo de carbón,que requieren mucho calor para secar el polvo.Los efluentes de los hornos de cal pueden garantizar la seguridad de los sistemas de preparación de polvo de carbón si,por una parte,tienen un gran volumen de humo,temperaturas más altas,calor suficiente para satisfacer las necesidades de preparación del polvo de carbón y,por la otra,un bajo contenido de oxígeno.Por consiguiente,se utiliza ampliamente el gas de escape del horno de cal como medio de secado de carbón en polvo.Además,en algunas plantas se han obtenido beneficios ambientales combinados en cuanto a la eficiencia energética en el uso de gases de escape de hornos para secar polvo de escorias y secar carbón.

3)utilizar los gases de escape del horno para calentar y ducharse en la planta mediante intercambiadores eficientes de gas y agua.Gas de chimenea de tubo térmico-intercambiador de Agua blanda para recuperar el calor residual del escape del horno rotatorio de cal.Es decir,el gas de combustión de tubo térmico-intercambiador de Agua blanda,que utiliza el agua suave como medio de calor en la línea de escape entre el precalentador del horno de rotación y el depurador,y el gas de escape del horno de rotación a través del gas de chimenea de tubo térmico-Agua blanda para un cambio de calor,la mayor parte del cual se utiliza directamente en la calefacción de la planta,una pequeña parte para Agua blanda-agua de baño para el segundo calentamiento,Agua blanda de la estación de cambio de calor para el reciclado.El gas de escape se enfría y se purifica en una depuradora,que luego se libera a la atmósfera.Las ventajas de esta opción son las bajas temperaturas de los gases de combustión,alta eficiencia en el intercambio de calor,gran calor recuperado,configuración sencilla del sistema,estabilidad de funcionamiento fiable.

4)el desarrollo de tecnologías de generación de energía térmica residual utilizando gases de escape.El Instituto de diseño arquitectónico de materiales de construcción de Luoyang estáestudiando tecnologías de generación de energía térmica residual apropiadas para los hornos de cal,basándose en eléxito de la generación de energía térmica residual en hornos de cemento.La elevada temperatura de los gases de los hornos de cemento y la alta eficiencia térmica lograda mediante sistemas de vapor de doble presión,pero la baja temperatura de los gases de los hornos de cal,que son residuales criogénicos puros,siguen requiriendo una considerable labor teórica y experimental de demostración.Se ha iniciado la fase de demostración de la generación de energía térmica de residuo de los gases de escape en hornos de rotación de cal grande y mediana con emisiones superiores a 100.000 Nm3/H.También se han determinado opciones técnicas para la generación de vapor de bajo parámetro a partir del calor residual de los gases de escape para remolcar las chimeneas de cola del horno en turbinas de vapor.

2. Reciclado del calor disperso en hornos de cal

Los hornos de cemento de cal se dispersan directamente a la atmósfera principalmente en forma de calor radiactivo,lo que no sólo es un desperdicio de energía,sino que también repercute en el medio ambiente circundante.Sin embargo,la mayor distribución de la superficie radiactiva del horno de cal y el mayor número de dispositivos accesorios alrededor del horno dificultan la recuperación del calor radiactivo del horno.En la actualidad se utiliza el calor radiactivo del horno para sustituir el agua caliente por agua caliente para calefacción y baños,y el carácter económico y la justificación de los programas técnicos se encuentran todavía en la etapa de investigación y demostración.

3. Uso del residuo de cal fuera del horno

El calor físico que se produce al salir de la cal del horno se determina por el sistema de enfriamiento de cal del horno de cal,que tiene un buen efecto de enfriamiento y produce bajas temperaturas de la cal del horno,más calor se vuelve a enfriar en el aire del horno y participa en la combustión.Por consiguiente,el tipo de estructura de la zona de enfriamiento del horno de cal o de la unidad de enfriamiento desempeña un papel importante en la utilización del residuo térmico del horno.La optimización de los sistemas de enfriamiento vertical del horno rotatorio y la mejora de los sistemas de enfriamiento del viento pueden aumentar considerablemente el efecto de enfriamiento del enfriador y reducir la temperatura de salida.En los sistemas de hornos verticales,por ejemplo,los hornos de Yeso de doble capacidad se enfrian en el Centro y en el perímetro circundante,y los sombreros de aire de enfriamiento centrales están construidos en forma de pirámide para garantizar una ventilación uniforme y fluida,de modo que el aire acondicionado se calienta con una mejor física de absorción de cal.