1. Influencia del contenido de lodo

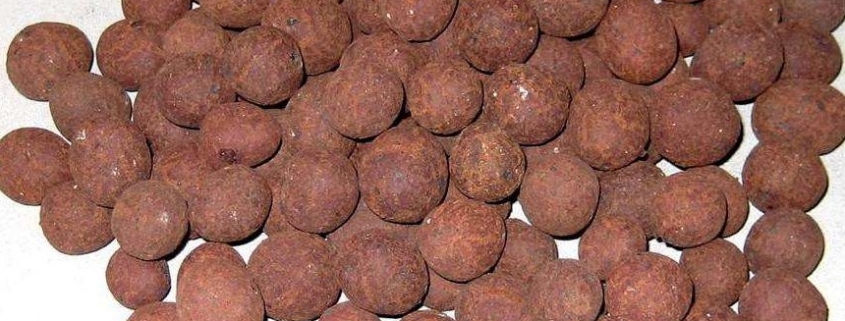

La proporción de materias primas es un paso clave en la preparación de ceramsita. Es necesario considerar exhaustivamente los factores que influyen, como la cantidad de lodo, la composición química, la plasticidad del blanco y la economía. Cuando se utilizan lodos urbanos y ganga de carbón como materias primas para preparar ceramsita porosa, a la misma temperatura, la densidad de volumen de ceramsita disminuye con el aumento de la cantidad de lodo, y la absorción de agua y la porosidad aumentan en consecuencia. %, la bola de material se agrietó seriamente durante el proceso de secado; Utilizando lodo urbano, bentonita y loess como materias primas para quemar ceramsita ligera, el estudio encontró que la cantidad apropiada de lodo es del 20% al 50%, a medida que el lodo se seca A medida que aumenta la relación de peso, los poros internos de la ceramsita se hacen más grandes, el número de poros se hace más pequeño, la tasa de conexión cruzada de poros aumenta, la densidad aparente se hace más pequeña, la resistencia a la presión del cilindro se hace más pequeña y la absorción de agua aumenta; El lodo de la planta de suministro de agua es el material principal y la arcilla, las cenizas volantes y el polvo de vidrio se utilizan como materiales auxiliares para disparar la ceramsita. Los resultados muestran que cuando el contenido de lodo de la planta de suministro de agua aumenta del 40% al 60%, la densidad de empaquetamiento y la densidad aparente de la ceramsita disminuyen, y la tasa de absorción de agua y la porosidad aumentan en consecuencia. El aumento en la cantidad de lodo, el aumento en el contenido de materia orgánica en la comida cruda y el aumento en la pérdida por ignición provocan muchas grietas durante el proceso de precalentamiento. La mayoría de los estudios sobre la preparación de ceramsita a partir de lodos usan lodos como un aditivo orgánico con una pequeña cantidad (generalmente entre 20% y 30%). Al mismo tiempo, el problema del alto contenido de agua del lodo limita aún más la utilización a gran escala del lodo. En base a esto, el proceso de cocción de ceramsita utilizando lodo urbano como material principal y agregando polvo de vidrio puede aumentar la cantidad de lodo al 75%, para darse cuenta de la posibilidad de la utilización de lodo a gran escala. En el futuro, la tecnología de pretratamiento de lodos con el fin de aumentar la cantidad de lodos y la tecnología de dosificación de materias primas refinadas será una de las direcciones importantes de investigación para la preparación de recursos de lodos para ceramsite.

2. Influencia de la composición química de la materia prima

La composición química de las materias primas de ceramsita de lodo tendrá un impacto significativo en el rendimiento de la densidad aparente, densidad aparente, resistencia a la presión del cilindro, absorción de agua y sellado de metales pesados. Los estudios han demostrado que cuando aumenta el contenido de SiO2 crudo, la densidad de ceramsita de lodo aumentará en consecuencia; cuando el contenido de Al2O3 es inferior al 18%, la resistencia de ceramsita disminuirá en consecuencia; El contenido de SiO2 tiene poco efecto sobre la resistencia de la ceramsita. Se estudiaron los efectos del contenido de SiO2 y Al2O3 sobre las propiedades físicas, la estructura morfológica, la fase cristalina y la estabilidad de los metales pesados de ceramsita. Ceramsita ligera con la menor porosidad y el mejor rendimiento de sellado de metales pesados.

3. Influencia del mecanismo de tostado

La influencia del mecanismo de tostado en el rendimiento de ceramsita incluye principalmente la temperatura de precalentamiento, el tiempo de precalentamiento, la temperatura de tostado, el tiempo de tostado, etc. La temperatura de precalentamiento afecta principalmente la humedad y el contenido de materia orgánica del ceramsito, lo que afecta la resistencia y la densidad aparente de la ceramsita. ceramsita. En comparación con la temperatura de precalentamiento y el tiempo de precalentamiento, la temperatura de tostado y el tiempo de tostado tienen una mayor influencia en el rendimiento del ceramsite. Cuanto mayor es la temperatura de calcinación, más vitrificada es la superficie de ceramsita y la estructura interna más densa, lo que hace que las partículas de ceramsita sean más fuertes. A medida que aumenta la temperatura de tostado de la ceramsita de lodo, el agente fundente se convierte en fase líquida y sustancia vítrea, lo que aumenta la tasa de contracción del volumen de la ceramsita, de modo que aumenta la densidad de la superficie y el interior de la ceramsita, y la absorción de agua. la tasa disminuye.